NanoXplore Inc. - René Matériaux Composites (RMC)

Le contexte

René Matériaux Composites (RMC), entreprise québécoise de NanoXplore, fabrique des pièces de camion de haute qualité, comme des pare-chocs, à partir de plastique moulé et de matériaux composites. Avant d’être expédiée, chaque pièce est recouverte d’une couche d’apprêt et inspectée contre tout défaut (trous d’épingle, rayures, boursouflures) susceptible d’affecter la qualité de la peinture finale du client. Actuellement, le contrôle de la qualité comporte deux inspections manuelles : d’abord, les défauts sont repérés visuellement et encerclés à la craie, puis corrigés. Ensuite vient une seconde inspection pour contrôler les corrections en consultant les données enregistrées dans le système (par exemple, éraflure dans la zone deux). Afin d’améliorer la précision des inspections, de rationaliser le suivi des défauts et d’accélérer les contrôles manuels, RMC souhaitait mettre à niveau son système de gestion de la qualité existant pour faciliter l’enregistrement, la visualisation et l’analyse des défauts.

Détails du projet

Le défi

L’ancien système de gestion de la qualité de RMC obligeait les contrôleurs à passer d’un écran d’ordinateur à la pièce à examiner. Il était donc possible d’améliorer l’efficacité du processus, la cohérence des données et la localisation des défauts d’origine pendant l’inspection visuelle finale. De plus, RMC souhaitait améliorer l’analyse des données afin de mieux repérer les défauts récurrents et de faciliter l’adoption par les employés.

Notre défi était de concevoir une solution pour guider les contrôleurs vers les zones de défauts précises afin d’améliorer la fiabilité des données et de jeter les bases d’un futur contrôle de la qualité piloté par intelligence artificielle (IA). Pour ce faire, l’entreprise voulait utiliser un casque de réalité augmentée (RA) qui permettrait un suivi des défauts mains libres et intuitif directement sur la pièce, réduisant ainsi les délais et préparant le terrain pour la détection des défauts par l’IA.

La mission

Nous avons commencé par visiter l’usine de RMC afin d’observer le processus d’inspection et les types de défauts courants. Nos discussions avec les travailleurs et les parties prenantes ont révélé qu’ils étaient ouverts à utiliser le casque de RA HoloLens 2 de Microsoft. Nous avons donc proposé notre solution de RA pour le marquage des défauts (notons que cette solution est adaptable à d’autres casques de RA). L’idée a été accueillie avec enthousiasme, nous incitant à concevoir et à tester un prototype avec une rétroaction en continu des contrôleurs.

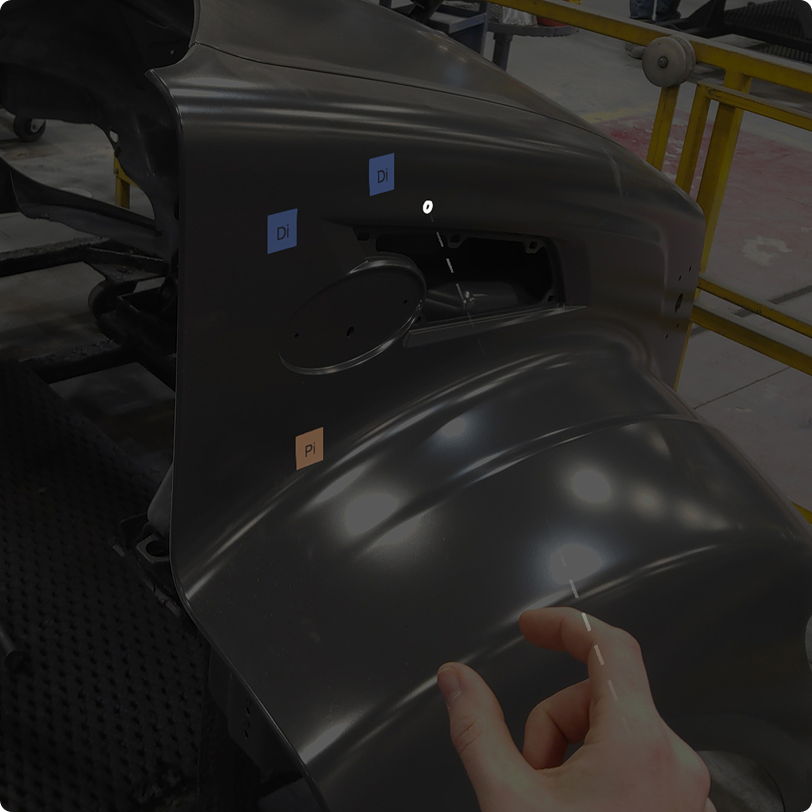

Nous avons développé une application de RA permettant aux contrôleurs de marquer les défauts directement sur les pièces à l’aide d’un modèle CAO 3D du pare-chocs, avec lequel les contrôleurs interagissent par des gestes intuitifs de la main. Ils peuvent ainsi marquer l’emplacement des défauts sur la pièce réelle, tandis que l’application reporte précisément ces actions sur le modèle numérique. Inspirée des technologies de jeu vidéo, l’interface suit avec précision l’emplacement de chaque défaut par un geste de pincement pour créer une expérience interactive fluide.

À l’inspection finale, l’application superpose des marqueurs visuels sur la pièce pour confirmer la correction des défauts, renforçant la précision et la fiabilité du processus. Le casque HoloLens 2 permet aux contrôleurs d’enregistrer des données en mode mains libres, ce qui simplifie la saisie des défauts et la collecte des données.

Le résultat

Grâce au processus de développement agile, nous avons fourni une solution de haute qualité adaptée aux besoins de RMC, améliorant la précision des données et l’adoption par les travailleurs tout en recueillant des données essentielles pour l’entraînement éventuel d’un moteur d’IA.

Les premiers tests en usine du produit complet ont eu lieu en décembre. La solution, compatible avec les différents types de pare-chocs, permet aux contrôleurs d’enregistrer les défauts directement sur le modèle virtuel, sans quitter la zone d’inspection. Si les contrôleurs examinent toujours visuellement les pièces, le casque de RA simplifie la saisie des défauts, accélère le processus d’inspection et améliore la précision des données. Cette avancée renforce le contrôle de la qualité de RMC et jette des bases solides en vue de l’entraînement d’un modèle d’IA pour la détection automatisée des défauts dans les itérations futures. Les employés de RMC ont réagi avec enthousiasme au casque de RA, qui s’intègre parfaitement à leur flux de travail.

La suite...

Dans les versions futures de la solution, un modèle d’apprentissage automatique sera entraîné à partir des données recueillies dans la version 1 et, à terme, mènera à la détection des défauts pilotée par l’IA à partir du HoloLens 2. Ce modèle permettra de repérer les défauts en temps réel, en tirant parti de la vision par ordinateur pour améliorer la qualité des données.

Le rôle du casque de RA est appelé à évoluer pour visualiser les défauts détectés par l’IA afin de faciliter davantage le travail des contrôleurs et d’améliorer le contrôle de la qualité. Les technologies de RA et d’IA gagnent du terrain dans le secteur de la fabrication, et nous sommes impatients d’explorer leur potentiel transformateur pour la formation des travailleurs, le contrôle de la qualité et la collecte et l’analyse de données pour les petites et moyennes entreprises manufacturières. En combinant la collecte de données basée sur la RA avec des analyses guidées par l’IA, nous sommes prêts à aider RMC et d’autres fabricants à ouvrir de nouvelles possibilités en matière d’assurance qualité en créant des solutions accessibles et innovantes au service de l’efficacité et de la précision.

Ce projet vous a donné des idées ? Nous aimerions travailler avec vous ! Contactez-nous et découvrons ce que nous pouvons faire ensemble.

Perspectives

Nous cherchons constamment à élargir nos horizons et à partager nos acquis. Rien de mieux pour repousser les limites et nous surpasser!

.jpg)

-min.jpg)

-min.jpg)

.png)

-min.jpg)